めっちゃご無沙汰な投稿です.『3日坊主にはしない』という誓いはどこに行った……

総選挙&VIA、はじまりましたね!

愛の深い皆さんの投票数に怯えながらちまちま投票してます.わたしは総選挙開始初日にスマホが死んでデレステ票が稼げなくなって絶叫したりしなかったりしました.みなさんスマホは大事にしましょう.あとPCにandApp版モバマス入れておくと吉(それはそれとして

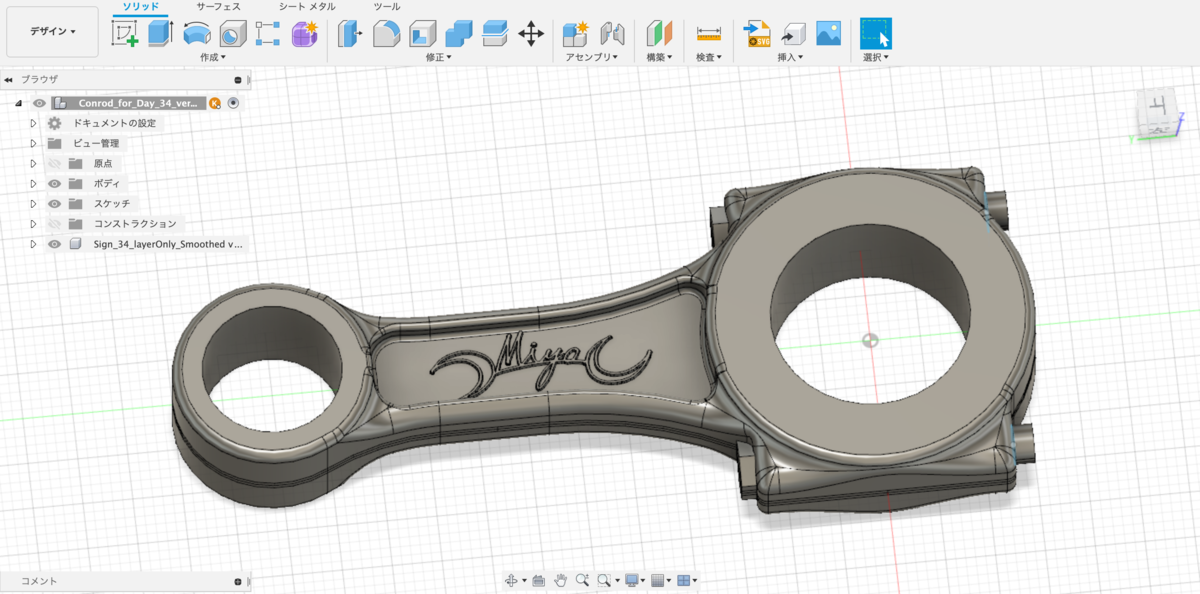

せっかく総選挙期間に入ったので応援も兼ねてなにか作ろうということで上のようなものを作ることにしました.

じつは本当は3/4(美世の日)に完成させたかったのですが,片面作るのが精一杯で…….その後CNCのウェット化とか色々やってて放置していたものを引っ張り出してきて,残りを加工しただけです.なんなら総選挙初日に間に合わせたかったんですけど間に合いませんでした.(後述しますがウェット化は未だにうまく行っていないので,今度またうまくいくようになったら忘備録がてら記事にします)

まあこういうのは信じる心が大切,と割り切って残りを加工しました.

設計

何を作るかは『美世さんが喜びそう』かつ『以前の記事で書いた内容に役立つもの(試作兼用)』という条件で考えました.ピストンはサインとか入れるスペースないし,クランクシャフトは組立式で設計してるからクランクシャフト感ないし,クルマ感があってグッズとしての体裁が成り立つ範囲……という条件を考えると,コンロッドがいいかなという結論になりました.

原田美世SSR2のセリフで『美世さん専用モデルのバイク』っていう旨の発言があったので,購入時におまけでこういうのついてくると美世さん(とアイドル専用モデルのバイクを購入するであろう一部の熱狂的Pやファンの皆様)も喜ぶだろうなぁ……などという妄想をしつつ,ざっくりいつもどおりFusion360でモデリングしました.

モデリング

大まかな造形はいつもどおりで,こんな感じに押し出しして⇓

あとは角を丸めて,コンロッド大端部の固定に本来使われるであろうボルト頭と末端っぽいのをつけていい感じにします.今回は両面(上下面)からエンドミルでアクセスすることになるので,オーバーハング(張り出し)が出来ないように注意して造形します.

サインの部分はわりと試行錯誤しました.つまづいたポイントは大まかに2つで,サインの取り込みと微細な三次元表面のモデリングです.

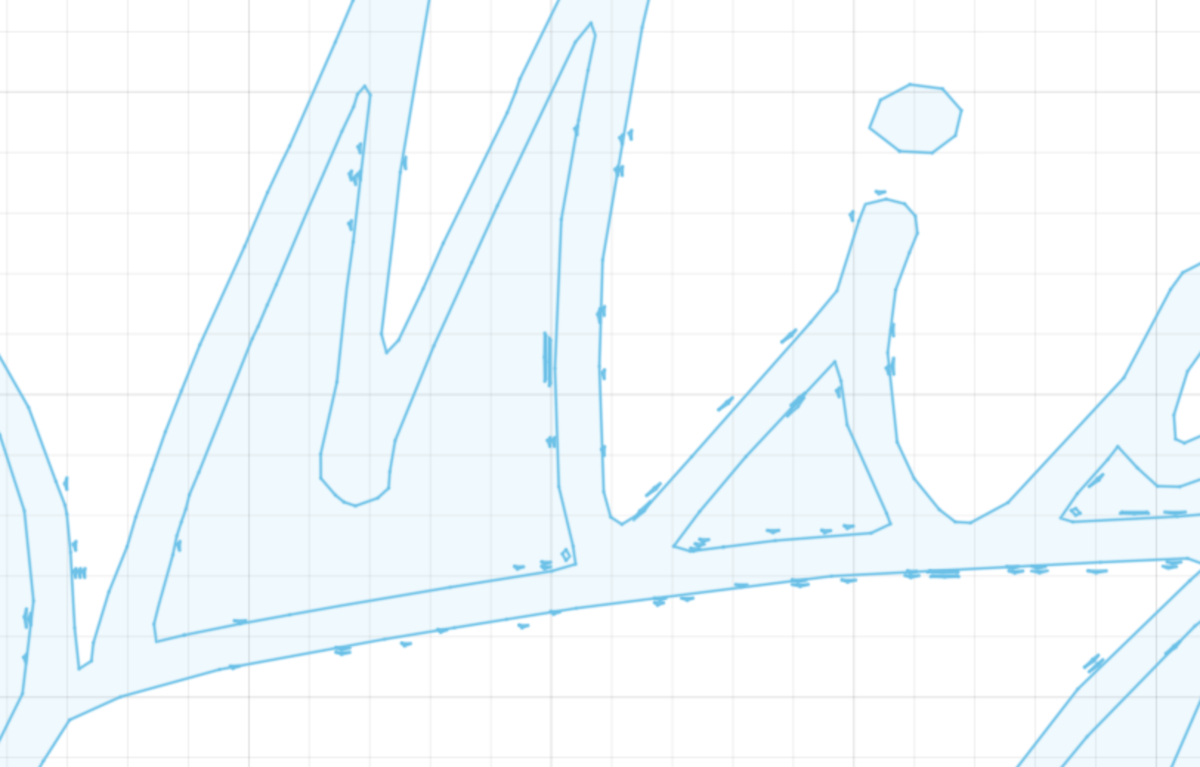

つまづきポイント①:取り込み

Fusionはpngなどメジャーな画像の取り込み機能がありません(取り込めはしますがレンダリング用途が主で,造形に使うのは無理).これはベクターとラスターの違いとかも影響してて(詳細は省略),画像をダイレクトに取り込んで立体モデルに仕上げる,というような使い方は無理です.自分の知っている限り,取れる手段は2つで

今回は後者の手段を選びました.というかまさにそのために以前試行錯誤してました.

pngからdxfに変換(厳密には近似)した段階では,うまく変換できなかった点群が含まれてしまっています.これを手作業で選択=>消去を繰り返して取り除きます.

これで点と線の群れからなるデータになりました.あとは普通のスケッチ平面と同じように拡大縮小や押し出しができます(そのはずでした).

つまづきポイント②:微小凹凸のモデリング

今回,先に述べたように試作も目的の一つだったので,大まかな寸法は想定される圧縮/引張荷重から逆算して決定しました.つまり,サインが彫り込めるロッド部の平坦面の寸法も,先に決まってしまいました.

具体的には,

- 材料はアルミニウム合金(A2017-T4)

- 大端部中心-少端部中心間距離 : 60mm

- 平面部のおおまかな寸法 : 7mm×32.5mm

- 平面部からロッド部のクランク軸方向の端までの距離(高さ) : 2.2mm

がおおまかな制限になります.

ここで問題になったのは2番目の寸法に関する項目です.7mm×32mmのスペースに縮尺そのまま美世さんのサインをぶち込むと,線の太さは大体0.4mmになります.シャープペンシルの芯より細いんだが??奥行き7mmってルーズリーフの1行分やぞ???フェルトペンで書かれているであろう実物のサインよりちっこくなってるが????

モデル化してみて軽く絶望しました.

0.4mmの『直線』を削り出すことは,手間は必要ですが普通に可能です.我が家のOminCNC社製X4M-USBくんは公称での繰り返し位置決め精度が±0.05mmなので,パス通りに動かすことそのものはできそうです.

問題はこれが直線ではなく,『サイン』という複雑な図形であることです.

たとえばですが,上の画像の箇所では凸部と凸部の間,わずか0.147mmの間隙に工具の先端が『入り込む』必要があります.つまり許される工具の先端部の最大外径は0.14mm以下です.人間の目の分解能はだいたい0.1mmとされていますので,ギリ肉眼で見える太さのミルが必要ということになります.わたししんじゃう……

凹凸を反転することも考えましたが,”彫り込む”ことになるので応力集中の起点になる可能性があること,そもそもひっくり返しても他のポイントで同様の微細加工箇所が出てくること,の2点から断念しました.

最終的に,

凸部側面に微妙な傾斜をつけ,先端部がV字になっているカッターを使うことで解決しました.この傾斜をつけるのも,取り込んで点群を取り除いたdxfそのままだと微小な鋭角が邪魔をしてエラーが出ますので,すべての角に微小半径のフィレットをつけてから手動で(いくつかの部分に分けて)傾斜をつけていくという地獄のような作業をしました.

ともかく,モデリングは出来ました.あとは削るだけです.角にフィレットつけたり手作業で傾斜つけたりするのに時間食ったので,多分ここまでで丸二日くらいかかりました(24h換算)

切削加工

加工工程

X4Mくんで削っていきます.

大まかに,

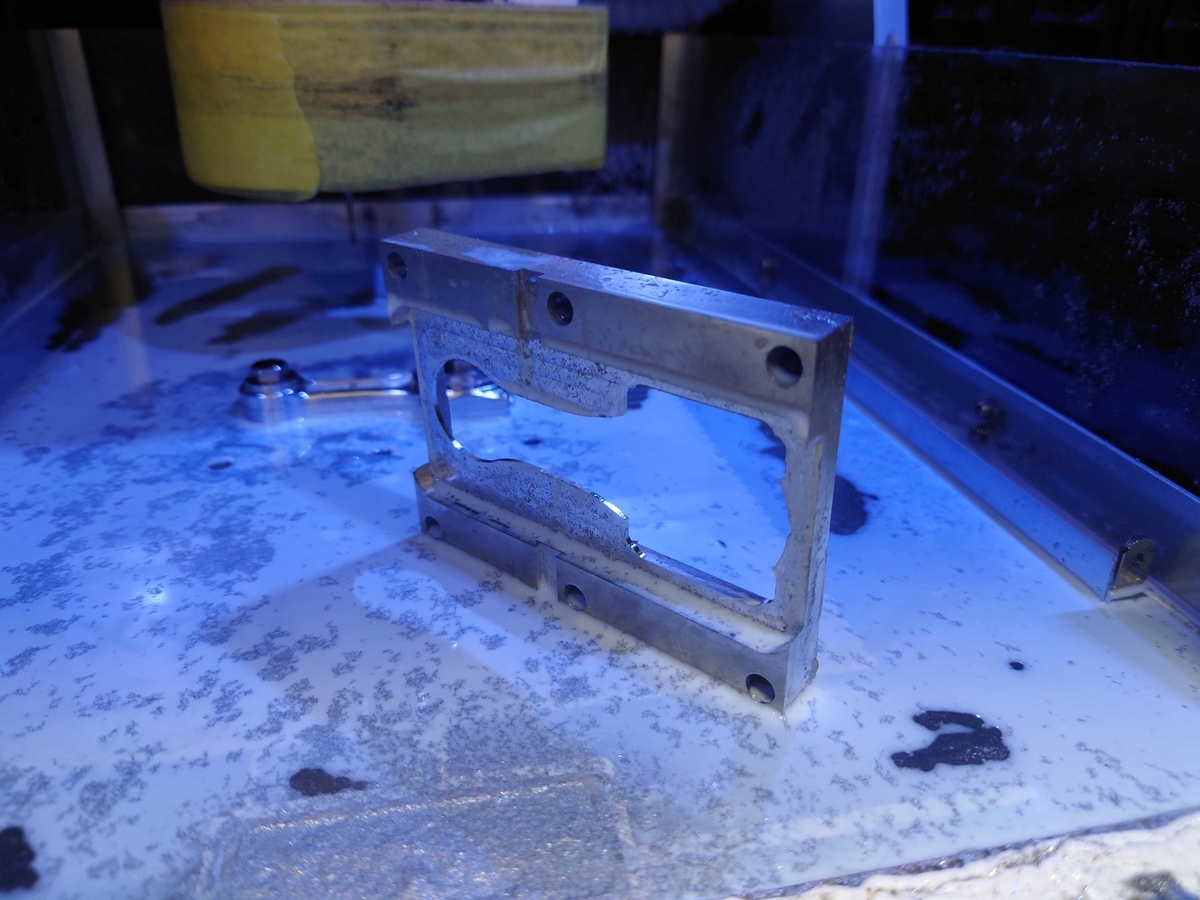

ブランク材加工=>捨板下穴あけ・タッピング=>締結しておもて面加工=>(掴み替え1回目)=>

裏返して締結して裏面=>(追加工 : 端面研磨)=>いったん外して治具加工=>捨板に下穴追加&タッピング=>(治具を挟んで掴み直し2回目)=>

ブランク材切り離し=>取り外し=>手作業で研磨,という工程を踏みました.

まずブランクを切り出してボルト穴を開けます.捨板にも同じ間隔でボルト下穴を開け,タッピングします.リーマボルト(円筒胴部の軸がネジ部軸と一致している特殊ボルト)を用いて捨板と被削材を軸力管理しながら締結することで,精度を保ったまま両面加工できるようになります(そのはずでした).

こんなかんじに6本のリーマボルトで締結して削っていきます

(写真は最終工程なので各端部に追加で治具とリーマボルトを打っています)

水溶性切削油をだばだば掛けながら切削する仕様に変更したので,荒加工はちょっと強気の条件で削っていきました.

表面は途中までいい感じだったものの,スクエアミルを多用したため全体的にムラがでました(後述).また最後あたりでツールパス生成&z軸原点高さ合わせを失敗して,せっかくのサイン面に傷が入ってしまいました.大変悲しかったです.

裏面はその反省も生かして工具経路と切削条件を選定したためうまく削れました.仕上げ面もきれいでカッターマークもほとんど残りませんでした.ただ,スクエアエンドミルで荒加工した平面の平坦化をボールエンドミルでやると無限に時間がかかりそうだったので,軸付砥石とフェルトパフを用いて研磨する工程を追加しました.

裏面も削り終えたら一回取り外します.今回,表裏両面を削り終えた時点でブランクとは1mm厚の板でつながっている状態になるようにしていました.

(裏面加工のときに一息に切り落としても良かったのですが,段取りが悪くて治具が用意できておらず,吹っ飛ぶのが怖くてやめました.このため,さらに誤差を拡大させることになりました(後述))

大端部・小端部の軸中心位置に新しい下穴を切り,治具を介して締結したら,外周沿いを削ってブランク部分を切り離します.

あとは磨いて終わりです.

サイン部分をきれいにしたかったので,ピカールとウエスと歯ブラシでただひたすら磨きました.いいかんじになったところで,本体は完成としました.

わりと全体的に鏡面っぽい感じに仕上がりました.アホみたいにpfと切込みと送りを落として無限時間CNC回した甲斐がありました.

反省点

面粗度について

最初に加工した方の面はスクエアエンドミルを多用しましたが,最終的に小径ボールエンドミルで切り込み・pf共に極小(0.03mmとか)に設定してパス数マシマシでフォローしたほうが面粗度が向上しました.たぶん大径スクエアエンドミルは大径であるがゆえに各パスにおけるpfが大きく微小な角度の誤差が段差に出やすく・また蓄積されやすいのに比べて,小径ボールエンドミルは多少剛性で劣っても切り取りが小さく負荷が軽い上に,曲面で切り取られていくので誤差が蓄積しにくいんだと思います.

掴み直し誤差について

表裏を返した際に位置ずれが生じました.これはタッピングが手動だったために取付誤差が生じたのだと考えています.今後タッピング工程もスレッドミルなどを用いて自動化していきたいと思います.またお金がなくなる……

ブランクの方の貫通穴加工工程でもボルト径ちょうどのスクエアミルでドリリングしており,こちらも原因になっていそうです.

また,段取り不足で治具作成を後回しにしていたため,裏面加工後にもう一度掴み直しが発生し,誤差が拡大しました.こちらについては治具そのものの製作誤差(寸法誤差と軸の不一致),また各端部の内面真円度の誤差も関係していそうな気がします……が,ちゃんとした測定器がないので断言しづらいです…….加工と計測は両輪だってあれほど教わったでしょ

小端部側の側面にちょっと見えてるのが生じた段差です.反対側はもっとひどい段差でした.

切削液リークについて

またこんど記事にしますが,最初の時点では切削液流量が安定せず,長時間運転していると流量が不足しやすい傾向にありました.これは送液ポンプのNSPHava不足が原因であり,途中で背の高いタンクに交換したことで解決しました(この時点でタンク液面高さは真ん中くらいでした).最終加工時(ブランク切り離し時)にだいぶ切削液が減っていたため,タンクのふちギリギリまで切削液を補充したところ,NSPHavaが逆に上がりすぎて切削液流入量が増え,排水側の流出量をオーバーし,水位が上がって加工エリアから溢れました.リーク箇所が裏面かつ動作監視カメラの死角であったために発覚が遅れ,y軸ステッピングモータの一部や掃除機その他が切削液を被る被害が生じました.現在,分解整備と復旧作業を行っています.つらい……

まあなにはともあれ本体部分は完成です.実加工時間は数えてませんが丸5日(24時間換算)くらいでしょうか.

完成!

あとはおなじみ,非公式公式グッズことVESSELさんのボールクイックキャッチャーにつけて出来上がりです.在庫切れ解消したので今ならAmazonで買えるぞ……!

Twitterで素敵な対応をしていただいて以降,買うもの買うものなるべくVESSELさんのにしています.この前はトルクレンチの先に装着するソケットを買いました.使いやすくてありがたいです.

というわけでプチグッズ完成です.アルミ地肌むき出しなので,実際にキーホルダーとして使えるかは微妙です,キズだらけになっちゃいそう…….アルマイト処理も考えましたが,各端部軸内側寸法の変化が怖くて(あとお財布の事情もあり)見合わせています.

総選挙へ向けて,気合を入れ直すいい機会になりました.

というわけで総選挙とVIA,頑張っていきましょう!

ぜひ,原田美世に清き一票を!よろしくお願いいたします!<ねこのなまえ>